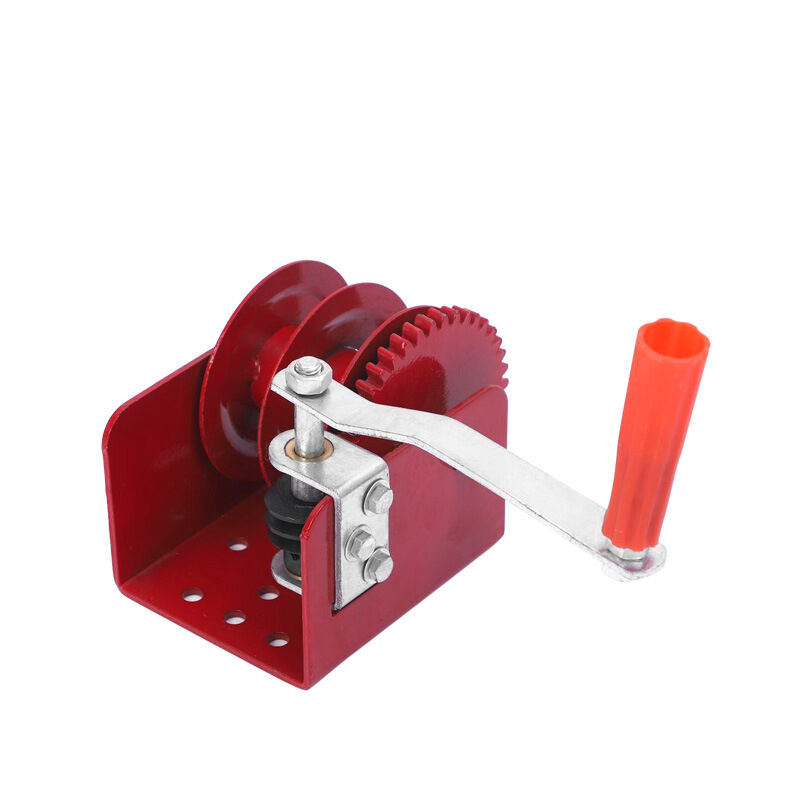

Ręcznie winda stały się niezwykle przydatnymi narzędziami w licznych branżach, od budownictwa i zastosowań morskich po odzyskiwanie pojazdów i transport ładunków. Te mechaniczne osiągnięcia przekształcają siłę mięśniową w potężną siłę pociągową, umożliwiając operatorom przesuwanie ciężkich ładunków z precyzją i kontrolą. Skuteczność wciągacze ręczne zależy w dużym stopniu od ich cech konstrukcyjnych, jakości wykonania oraz innowacji inżynieryjnych, które zwiększają trwałość i ułatwiają obsługę. Zrozumienie tych kluczowych cech pomaga specjalistom w doborze odpowiedniego sprzętu do wymagających zastosowań, zapewniając jednocześnie długotrwałą niezawodność i bezpieczeństwo użytkownika.

Podstawowe Komponenty Konstrukcyjne Decydujące o Wytrzymałości

Konstrukcja Ramy i Dobór Materiałów

Podstawa każdego niezawodnego wciągnika ręcznego leży w konstrukcji jego ramy, która musi wytrzymać ogromne obciążenia oraz cykle wielokrotnego obciążania. Wysokiej klasy wciągniki ręczne wykorzystują wysokogatunkowe stopy stalowe lub konstrukcje aluminiowe, zapewniające wyjątkowy stosunek wytrzymałości do masy. Ramy stalowe oferują najwyższą trwałość i mogą przenosić ekstremalne obciążenia bez odkształceń, co czyni je idealnym wyborem do zastosowań przemysłowych wymagających dużej wytrzymałości. Geometria ramy odgrywa kluczową rolę w rozkładzie obciążenia, a wzmacniane punkty mocowania oraz strategiczne wzory żeber zapobiegają koncentracji naprężeń i potencjalnym uszkodzeniom.

Zaawansowane procesy produkcyjne, takie jak precyzyjne spawanie i obróbka cieplna, zapewniają, że elementy ramy zachowują integralność konstrukcyjną podczas ciągłej pracy. Ręczne wciągi charakteryzują się szczelnymi spoinami, które eliminują słabe punkty, a odpowiednie procesy obróbki cieplnej poprawiają właściwości materiału oraz odporność na zmęczenie. Wykończenie powierzchni, w tym malowanie proszkowe lub cynkowanie, chroni przed korozją i degradacją środowiskową, znacznie wydłużając żywotność eksploatacyjną. Te ochronne powłoki tworzą barierę przeciw wilgoci, substancjom chemicznym i cząstkom ściernym, które mogłyby naruszyć integralność konstrukcyjną ramy z biegiem czasu.

Inżynieria przekładni i nośność

Układ przekładniowy stanowi serce wciągarek ręcznych, przekształcając siłę ręczną w znaczną przewagę mechaniczną. Wysokiej jakości urządzenia są wyposażone w precyzyjnie obrobione zestawy przekładni z zoptymalizowanym profilem zębów, które minimalizują tarcie i zużycie, jednocześnie maksymalizując sprawność przekazywania mocy. Przełożenie przekładni określa równowagę między nośnością a prędkością pracy, przy czym typowe wartości przełożeń wahają się od 4:1 w przypadku lżejszych zastosowań do 20:1 dla maksymalnej siły wciągania. Ręczne wciągarki profesjonalnej klasy często posiadają wielostopniowe układy przekładni, które zwiększają przewagę mechaniczną, zapewniając przy tym płynną pracę w całym zakresie obciążenia.

Wybór materiału dla elementów przekładni bezpośrednio wpływa na trwałość i długość eksploatacji. Wysokiej jakości wciągniki ręczne wykorzystują hartowaną stal stopową w przekładniach z precyzyjnymi tolerancjami, zapewniającymi gładkie zazębienie i minimalny luz. Obudowa przekładni chroni przed zanieczyszczeniami, jednocześnie zapewniając odpowiedni rozkład smarowania. Zaawansowane konstrukcje obejmują uszczelnione układy łożyskowe, które zmniejszają tarcie i zapobiegają przedwczesnemu zużyciu, co przyczynia się do stabilnej wydajności przez tysiące cykli pracy.

Zagadnienia związane z zespołem liny i bębna

Specyfikacje i budowa liny stalowej

System kablowy wyciągarek ręcznych wymaga starannego podejścia do szczegółów konstrukcyjnych, które wpływają zarówno na bezpieczeństwo, jak i niezawodność pracy. Kable ze stal galfanowaną o jakości lotniczej zapewniają doskonałą odporność na korozję i zachowują giętkość przy wielokrotnych cyklach zginań. Konstrukcja drutu, zazwyczaj o strukturze 7x7 lub 7x19, zapewnia odpowiedni balans między wytrzymałością a elastycznością, umożliwiając ciasne promienie zgimania wokół bębna bez kompromitowania integralności strukturalnej. Prawidłowy dobór średnicy kabla zapewnia optymalny stosunek wytrzymałości na zerwanie do pojemności bębna, jednocześnie utrzymując rozsądne siły użytkowe.

Sposoby zakończenia kabla znacząco wpływają na ogólną niezawodność systemu ręcznych wciągarek. Profesjonalne instalacje wykorzystują złączki tłoczone lub odpowiednio zamontowane zaciski kablowe, które zapewniają pełną wytrzymałość liny stalowej. Konstrukcja punktu mocowania równomiernie rozkłada obciążenia na wiele strun kabla, zapobiegając koncentracji naprężeń, która może prowadzić do przedwczesnego uszkodzenia. Wysokiej jakości wciągarki ręczne są wyposażone w prowadnice kabla lub prowadnice nawijania, które zapobiegają blokowaniu i zapewniają płynne nawijanie podczas pracy, zmniejszając zużycie oraz wydłużając żywotność kabla.

Projekt bębna i optymalizacja pojemności

Zestaw bębnów stanowi podstawę do przechowywania kabla i musi pomieścić pełną długość roboczą, zachowując przy tym odpowiednie cechy nawijania. Obrabiane powierzchnie bębna ze spiralnymi rowkami kierują ułożenie kabla i zapobiegają jego nachodzeniu na siebie, co może prowadzić do zacinania się lub uszkodzenia. Średnica bębna wpływa zarówno na nośność, jak i trwałość kabla – większe bębny zmniejszają naprężenia giętne i poprawiają płynność pracy. Wyciągi ręczne wysokiej jakości są wyposażone w bębny o wystarczającej wysokości płaszczyzn bocznych, aby pomieścić całkowitą długość kabla oraz dodatkową pojemność niezbędną do bezpiecznej eksploatacji.

Systemy mocowania bębna muszą zapewniać sztywne podparcie, umożliwiając jednocześnie płynny obrót pod obciążeniem. Precyzyjne łożyska lub buksy zmniejszają tarcie i gwarantują stabilną pracę w całym zakresie obciążeń. Mechanizm hamulca bębnowego, ręczny lub automatyczny, zapewnia możliwość zatrzymania obciążenia i zapobiega niekontrolowanemu odpuszczaniu liny. Zaawansowane konstrukcje obejmują systemy hamowania dynamicznego, które uruchamiają się automatycznie po zwolnieniu nacisku na dźwignię, zwiększając bezpieczeństwo operatora podczas pozycjonowania ładunku.

Mechanizmy działania i funkcje interfejsu użytkownika

Projekt uchwytu i zagadnienia ergonomii

Uchwyt roboczy stanowi główny interfejs użytkownika dla wyciągarek ręcznych i ma znaczący wpływ na wydajność oraz komfort operatora podczas dłuższego użytkowania. Ergonomicznie zaprojektowane uchwyty mają odpowiednią długość, zapewniając dźwignię, przy jednoczesnym utrzymywaniu kontrolowanych sił operacyjnych. Powierzchnia uchwytu gwarantuje pewne trzymanie nawet przy wilgoci lub zanieczyszczeniu, wykorzystując fakturowane powierzchnie lub materiały antypoślizgowe, które zapobiegają poślizgowi podczas krytycznych operacji. Uchwyty demontowalne oferują korzyści związane z bezpieczeństwem, uniemożliwiając nieupoważniony dostęp oraz zmniejszając wymagania dotyczące miejsca przechowywania.

Położenie uchwytu i zakres ruchu wpływają na wygodę i bezpieczeństwo obsługi. Wysoka jakość wciągacze ręczne zapewnia wystarczającą przestrzeń dla pełnego obrotu uchwytu bez zakłóceń ze strony elementów montażowych lub otaczających konstrukcji. Projekt gniazda uchwytu zapewnia pewne sprzężenie, które uniemożliwia przypadkowe rozłączenie podczas pracy, umożliwiając jednocześnie łatwe włożenie i usunięcie w razie potrzeby. Niektóre zaawansowane modele są wyposażone w uchwyty teleskopowe lub składane, które optymalizują dźwignię, zachowując jednocześnie kompaktowe wymiary magazynowania.

Systemy sterowania i funkcje bezpieczeństwa

Nowoczesne ręczne wyciągarki są wyposażone w różne funkcje sterowania, które zwiększają bezpieczeństwo pracy i komfort użytkownika. Mechanizmy zatrzymywania ładunku zapobiegają niezamierzonemu wysuwaniu się linki, wykorzystując automatycznie działające zatrzaski sprężynowe lub systemy hamulca tarcia. Interfejs sterowania jasno wskazuje stan wyciągarki, w tym kierunek obciążenia i status załączenia hamulca. Wysokiej jakości urządzenia charakteryzują się płynnym sprzężeniem, umożliwiającym stopniowe przyкладanie obciążenia bez nagłych szarpnięć, które mogłyby obciążyć linkę lub system mocowania.

Systemy zabezpieczeń chronią przed przeciążeniem, które mogłoby uszkodzić sprzęt lub spowodować sytuacje zagrożenia. Niektóre ręczne wciągniki są wyposażone w sprzęgła ślizgowe lub sworznie ścinane, które rozłączają się przy określonym poziomie obciążenia, zapobiegając katastrofalnemu uszkodzeniu. Wskaźniki obciążenia pozwalają operatorom na monitorowanie poziomu napięcia i unikanie przekraczania bezpiecznych granic pracy. Projekt systemu sterowania gwarantuje, że wszystkie funkcje bezpieczeństwa pozostają sprawne przez cały okres użytkowania urządzenia, a wymagania dotyczące regularnej konserwacji są jasno określone w materiałach użytkownika.

Zagadnienia związane z instalacją i montażem

Elementy mocujące i metody przymocowania

Prawidłowa instalacja stanowi podstawę niezawodnej pracy wciągarki ręcznej i wymaga uwagi na specyfikację elementów mocujących oraz metody przymocowania. Podstawa montażowa musi zapewniać wystarczającą wytrzymałość, aby wytrzymać pełne obciążenie ciągnące wraz z odpowiednimi czynnikami bezpieczeństwa. Wysokiej jakości wciągarki ręczne są wyposażone w kompletny komplet elementów mocujących, w tym śruby klasy 8 oraz odpowiednie podkłady, które równomiernie rozkładają obciążenia na całej powierzchni mocowania. Konstrukcja płyty podstawy umożliwia różne konfiguracje montażu, zapewniając przy tym prawidłowe wyrównanie obciążenia względem kierunku kabla.

Orientacja montażu wpływa zarówno na wydajność, jak i bezpieczeństwo działania wciągarek ręcznych. Montaż poziomy zapewnia optymalną przewagę mechaniczną i odpowiednią przestrzeń dla uchwytu, podczas gdy instalacje pionowe mogą wymagać szczególnego podejścia do systemów hamulcowych i zarządzania liną. Miejsce montażu musi zapewniać wystarczającą przestrzeń do obsługi uchwytu i prowadzenia liny, zachowując jednocześnie dostępność do konserwacji i przeglądów. Prawidłowa instalacja obejmuje weryfikację stateczności powierzchni montażowej oraz odpowiedni wybór punktu kotwiczenia, który wytrzyma pełny obciążenie robocze wraz z czynnikami dynamicznymi.

Ochrona środowiska i odporność na warunki atmosferyczne

Wciągniki ręczne pracujące w warunkach zewnętrznych lub trudnych wymagają dodatkowej ochrony przed korozją i zanieczyszczeniem. Wykończenia morskie oraz uszczelnione układy łożysk zapobiegają przedostawaniu się wody morskiej, które mogłoby naruszyć komponenty mechaniczne. Konstrukcja obudowy przekładni wyklucza zawilgocenie, zapewniając jednocześnie odpowiedni poziom smarowania, przy użyciu odpowiednich uszczelek i systemów oddechowych przystosowanych do rozszerzalności termicznej. Sprzęt ze stali nierdzewnej odporny jest na korozję w trudnych warunkach, zachowując pełną wytrzymałość.

Osłony i zabezpieczenia chronią kluczowe komponenty przed uszkodzeniami spowodowanymi uderzeniami oraz gromadzeniem się zanieczyszczeń. Te akcesoria utrzymują wygląd sprzętu, zapobiegając jednocześnie zanieczyszczeniom, które mogłyby wpłynąć na płynną pracę. System ochrony środowiskowej uwzględnia zakresy temperatur pracy oraz wymagania dotyczące smarowania, zapewniające stabilną wydajność w różnych porach roku. Ręczne wciągiarki wysokiej jakości wymagają stosowania odpowiednich środków smarnych i regularnych interwałów konserwacji, aby utrzymać poziom ochrony przez cały okres eksploatacji sprzętu.

Wymagania serwisowe i optymalizacja trwałości

Systemy smarowania i pielęgnacja komponentów

Właściwe praktyki konserwacyjne bezpośrednio wpływają na czas użytkowania i niezawodność wciągarek ręcznych, zaczynając od odpowiedniego smarowania wszystkich ruchomych elementów. Układ przekładni wymaga okresowego smarowania określonymi typami smarów, które zapewniają ochronę pod obciążeniem i odporność na zanieczyszczenia. Punkty łożyskowe wymagają regularnej kontroli, aby zapobiec przedostawaniu się wilgoci i zagwarantować płynną pracę w całym zakresie obciążeń. Wciągarki ręczne wysokiej jakości są wyposażone w złączki do smarowania, ułatwiające konserwację bez konieczności demontażu kluczowych komponentów.

Konserwacja kabla obejmuje regularne sprawdzanie zużycia, korozji oraz prawidłowego rozłożenia naprężenia. Kabel powinien być okresowo czyszczony w celu usunięcia nagromadzonych zanieczyszczeń, które mogą przyspieszyć zużycie lub utrudnić płynne nawijanie. Kontrola powierzchni bębna pozwala wykryć potencjalne problemy, zanim wpłyną na integralność kabla lub płynność pracy. Prawidłowe praktyki przechowywania chronią ręczne wciągniki przed oddziaływaniem warunków środowiskowych podczas braku użytkowania, poprzez stosowanie odpowiednich osłon i takiego ustawienia, które zapobiega gromadzeniu się wilgoci w krytycznych miejscach.

Protokoły inspekcji i monitorowanie wydajności

Regularne procedury kontroli zapewniają, że ręczne wciągiarze zachowują swoje właściwości bezpieczeństwa i wydajności przez cały okres ich użytkowania. Kontrola wzrokowa pozwala wykryć oczywiste ślady zużycia, korozję lub uszkodzenia mechaniczne wymagające interwencji. Protokół inspekcji obejmuje weryfikację wszystkich systemów bezpieczeństwa, w tym działania hamulca oraz zdolności utrzymywania obciążenia w różnych warunkach. Testy funkcjonalne potwierdzają płynną pracę i odpowiednią przekładnię mechaniczną w całym zakresie działania.

Monitorowanie wydajności śledzi cechy operacyjne wskazujące na powstające problemy, zanim doprowadzą one do awarii sprzętu. Testowanie obciążenia za pomocą skalibrowanego sprzętu potwierdza, że ręczne wciągiarne zachowują swoje nominalne nośności i zapasy bezpieczeństwa. Dokumentacja czynności konserwacyjnych oraz wyników przeglądów dostarcza cennych informacji do optymalizacji interwałów serwisowych i identyfikowania możliwych ulepszeń. System monitorowania obejmuje śledzenie stanu kabla, wzorców zużycia oraz harmonogramów wymiany, które gwarantują dalszą bezpieczną pracę.

Często zadawane pytania

Jaka jest typowa granica roboczego obciążenia dla ręcznych wciągarń?

Kołowroty ręczne zazwyczaj mają dopuszczalne obciążenie robocze w zakresie od 600 funtów dla modeli lekkich do 4000 funtów dla jednostek przemysłowych o dużej wytrzymałości. Dopuszczalne obciążenie robocze oznacza maksymalne bezpieczne obciążenie eksploatacyjne i zawiera odpowiednie współczynniki bezpieczeństwa poniżej granicy wytrzymałości na zerwanie. W zastosowaniach profesjonalnych nigdy nie należy przekraczać określonego dopuszczalnego obciążenia roboczego, a operatorzy powinni brać pod uwagę czynniki obciążeń dynamicznych, które mogą zwiększać rzeczywiste siły działające podczas pracy.

Jak często kołowroty ręczne powinny być serwisowane i sprawdzane?

Ręczne wciągniki wymagają cotygodniowych kontroli wzrokowych pod kątem widocznych oznak zużycia lub uszkodzeń, a także kompleksowej konserwacji co sześć miesięcy lub co 100 cykli pracy, w zależności od tego, które zdarzenie wystąpi wcześniej. W przypadku intensywnego użytkowania może być wymagana częstsza konserwacja, szczególnie smarowanie i kontrola liny. Harmonogram konserwacji powinien być dostosowywany do warunków środowiskowych, przy czym w środowiskach morskich lub korozjogenicznych konieczne są częstsze przeglądy w celu zapewnienia optymalnej wydajności i bezpieczeństwa.

Czy wciągniki ręczne mogą być stosowane w aplikacjach podnoszeniowych, czy tylko wciągających?

Śrubbki ręczne są przeznaczone głównie do poziomych zastosowań ciągnących i nie powinny być używane do podnoszenia ciężarów bez specjalnej aprobaty inżynierskiej oraz odpowiednich systemów bezpieczeństwa. Zastosowania podnoszeniowe wymagają dodatkowych funkcji bezpieczeństwa, w tym bloków ładunkowych, wtórnych systemów bezpieczeństwa oraz zgodności z przepisami dotyczącymi sprzętu podnoszeniowego. Niektóre specjalistyczne śrubbki ręczne są produkowane specjalnie do zastosowań podnoszeniowych, jednak te wymagają innych certyfikatów bezpieczeństwa i procedur eksploatacyjnych niż standardowe modele ciągnące.

Jakie czynniki decydują o odpowiednim przełożeniu dla konkretnych zastosowań?

Wybór przełożenia biegu balansuje zdolność ciągnienia z prędkością pracy, przy czym wyższe przełożenia zapewniają większą przewagę mechaniczną, ale wymagają większej liczby obrotów dźwigni na cal przebiegu kabla. Zastosowania wymagające maksymalnej siły ciągnięcia korzystają z przełożeń 15:1 lub wyższych, podczas gdy szybsza praca wymaga niższych przełożeń w zakresie 4:1 do 8:1. Optymalne przełożenie zależy od wymagań obciążeniowych, dostępnej siły operatora oraz ograniczeń czasowych dla danego zastosowania, przy czym najbardziej uniwersalne urządzenia charakteryzują się przełożeniami między 8:1 a 12:1, odpowiednimi do użytku ogólnego.

Spis treści

- Podstawowe Komponenty Konstrukcyjne Decydujące o Wytrzymałości

- Zagadnienia związane z zespołem liny i bębna

- Mechanizmy działania i funkcje interfejsu użytkownika

- Zagadnienia związane z instalacją i montażem

- Wymagania serwisowe i optymalizacja trwałości

-

Często zadawane pytania

- Jaka jest typowa granica roboczego obciążenia dla ręcznych wciągarń?

- Jak często kołowroty ręczne powinny być serwisowane i sprawdzane?

- Czy wciągniki ręczne mogą być stosowane w aplikacjach podnoszeniowych, czy tylko wciągających?

- Jakie czynniki decydują o odpowiednim przełożeniu dla konkretnych zastosowań?